DrumTronic

Automatisation et contrôle des centrales d'enrobage continues

Conçu du point de vue de l'opérateur, DrumTronic ajoute un niveau de raffinement et de contrôle à l'automatisme grâce à l'interface intuitive de l'utilisateur et du matériel dédié.

" Je pourrais vous écrire un roman sur toutes les façons dont ils nous ont aidés, alors je vais seulement souligner les points forts.Dès la première semaine de production, nous avons constaté des défaillances mécaniques dans toutes les usines.Des capteurs de force qui fonctionnaient encore mais ils n’étaient pas bien calibrésLa correction de la teneur en asphalte Les vibrations étaient captées par les tachymètres à cause de la façon dont le câblage était fait Les limites et les sécurités ne fonctionnaient pasDans l'ensemble, nous avons réduit les temps d’arrêts dus aux problèmes de contrôle à zéro… "

Brandon Watson The Allen Company

Les points forts de DrumTronic

Technologie de pointe

Trois termes qui caractérisent DrumTronic : fiable, précis et configurable. DrumTronic est idéal pour un mélange simple de bitume et agrégats ou un contrôle total de l’usine.

La souplesse de configuration et d’évolution sont conjuguées avec la conception de modules électroniques utilisant un système d’entrées-sorties identiques. Il est livré avec un PC de qualité industrielle, une sécurité et une redondance et un accès et support à distance. Le tout est accompagné d'applications mobiles disponibles sur l'Apple Store et l'Android Market, conçues avec une signature graphique unique.

DrumTronic est le logiciel parfait pour les centrales d'enrobage continues qui vous offre un contrôle précis et une tranquillité d'esprit.

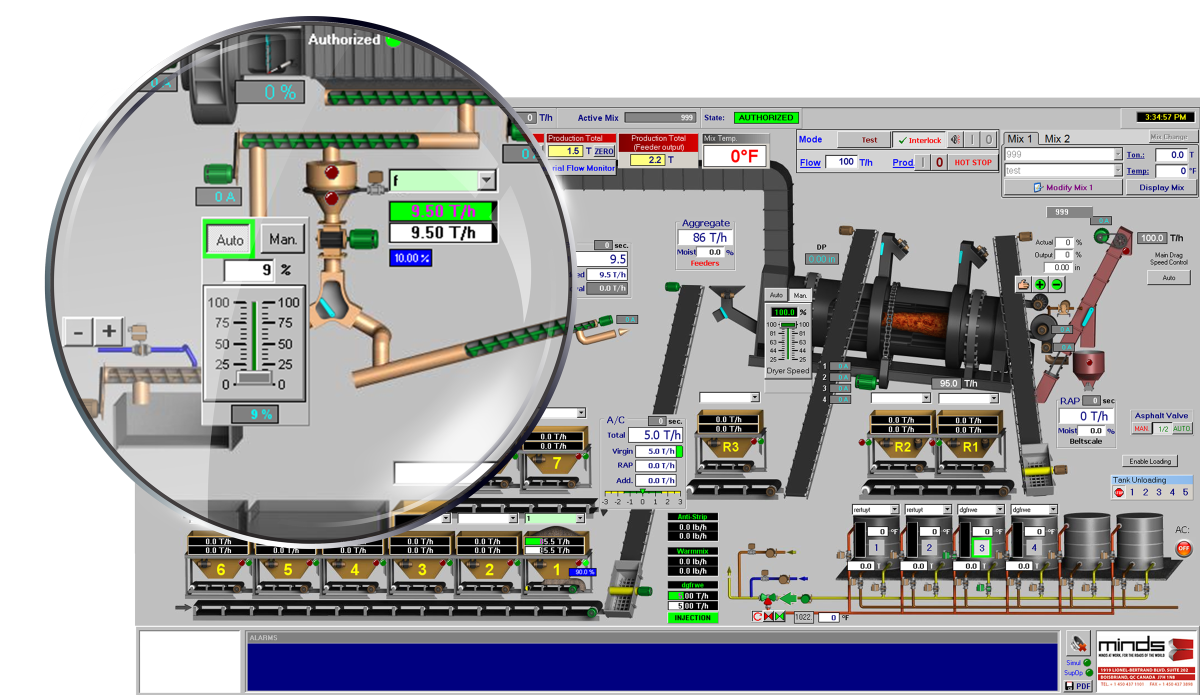

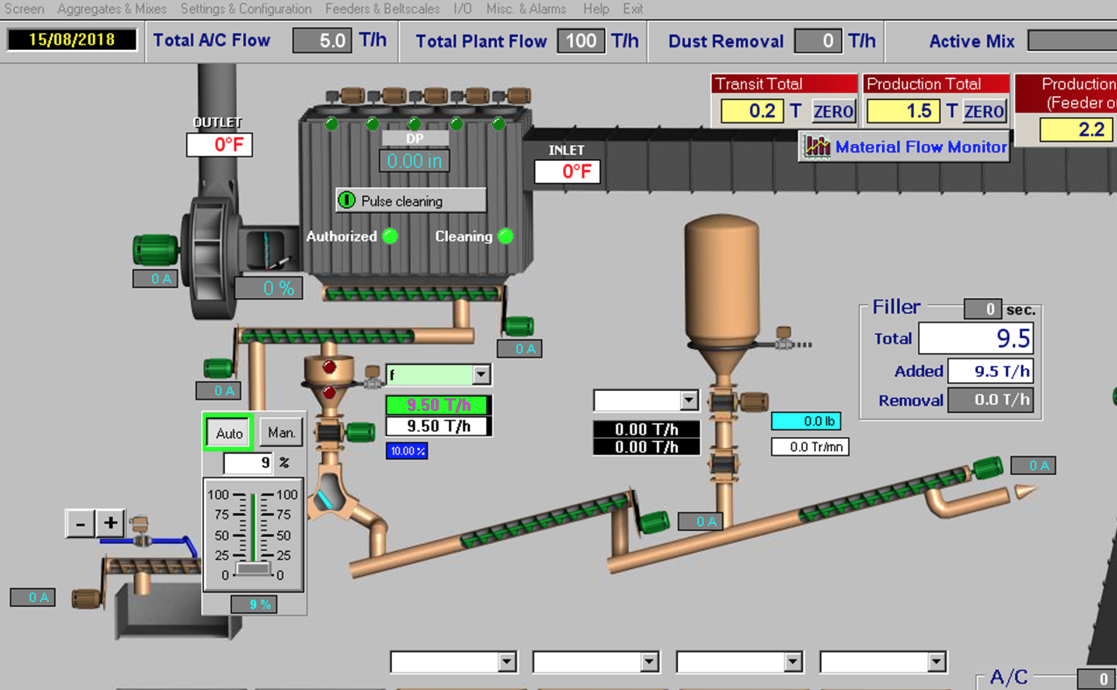

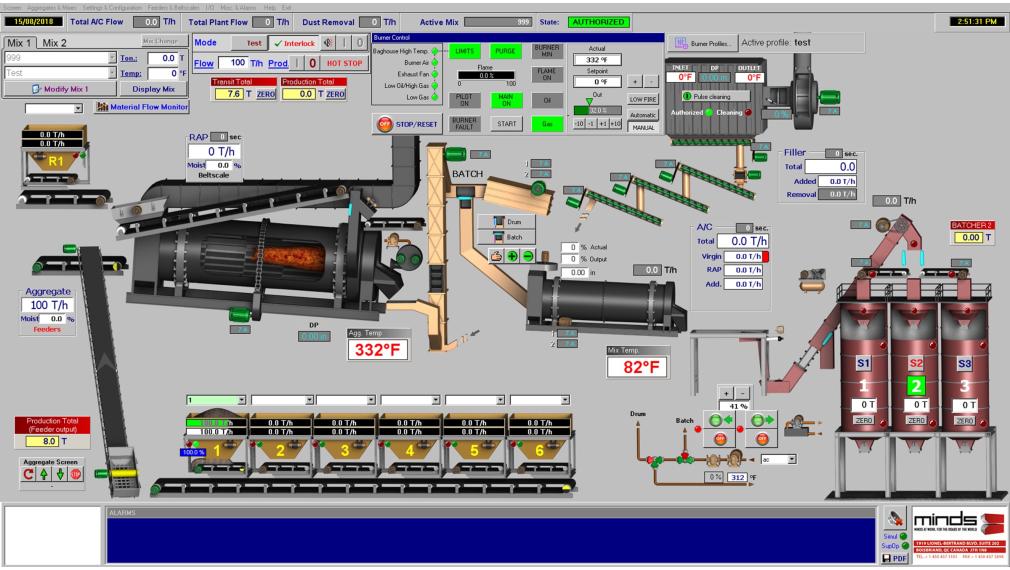

Voyez clairement vos opérations

L’interface humaine a été élaborée en collaboration avec de vrais opérateurs. La présentation des données permet une compréhension rapide du fonctionnement général. Par exemple, les délais sont affichés sur une représentation graphique du flux des matériaux et du synoptique de l’usine. Cette attention aux détails contribue à prévenir les erreurs et mauvaises interprétations. De plus, les tableaux remplis de chiffres sont évités et les informations sous forme de symboles sont favorisées.

Toujours en contrôle

L’opérateur reste au contrôle et le processus peut être arrêté et redémarré à tout moment, tandis que la commande manuelle des moteurs est toujours possible. Le logiciel peut contrôler le stockage des silos, y compris les dispositions complexes de bandes transporteuses, assurant un changement net et précis de silo après une modification de mélange. Pour les centrales d’enrobage mixtes ou hybrides qui nécessitent la gestion de silos, de gâchées et des tambours, MINDS a des solutions pour obtenir un contrôle total de vos opérations. Voir la page du produit BatchTronic pour plus d’informations sur le contrôle de vos centrales discontinues. Nos automatismes peuvent également être connectés à Tessera Ticketing (et bientôt disponible sur Tessera Enterprise) pour que les chefs d’opérations puissent avoir une vue générale des activités, de la consommation et l’utilisation des matériaux.

Vue générale de DrumTronic

DrumTronic en action

Caractéristiques de DrumTronic

Doseurs d'agrégats

- Jusqu’à 30 doseurs, volumétriques ou pondéraux, avec ou sans rétroaction du codeur, lumière de signalisation du chargeur, capteur de flux de matière et de niveau de bac optique et un réglage de vibration.

- Calibré avec jusqu’à 30 matériaux avec une table de pesé sur bande ou un camion d’agrégats principaux, courbes de calibrage humides ou sèches, rapport de calibrage archivable et imprimable avec un graphique linéaire avec jusqu’à 10 points par couple doseur/matériel

- Les doseurs fonctionnent en automatique sur des boucles de régulation de débit ou de vitesse PID réglables par l’utilisateur, ou manuellement avec un point de consigne réglable par l’opérateur pour la vidange du doseur ou une commande manuelle.

- L’application mobile LiveLoaderTM disponible sur les tablettes et les smartphones d’Android et d’Apple, informe l’opérateur du chargeur des informations importantes en temps réel sur la formule en cours de fabrication, la formule prochaine, les doseurs en utilisation, les capteurs de débits, etc.

Table de pesée sur bande

- Jusqu’à 10 tables de pesée sur bande : agrégats vierges et pavés d’asphalte (RAP) et 8 bandes auxiliaires

- Surveillance du débit à partir d’un signal de débit direct ou calculé par la vitesse fois le poids

- Jusqu’à 4 points de calibrage entièrement automatisés et configurables par table de pesée sur bande

- La procédure de tare des tables de pesée sur bande est complètement automatisée et configurable

- Sauvegarde/restauration de calibrage à plusieurs niveaux avec des rapports archivés, consultables et imprimés.

Asphalte

- Jusqu’à 3 lignes de produits d’asphalte et 20 matériaux d’asphalte

- Type volumétrique, avec ou sans rétroaction du codeur ou type de signal de débit massique

- Calculs automatiques ou manuels de la densité des matériaux pour les systèmes volumétriques

- Entrées du codeurs simple/double pour la corrélation et sauvegarde des pompes et compteurs

- Détection des flux de matériaux bitumineux

- Contrôle de la pompe analogique ou par augmentation/diminution

- Procédure de calibrage pour chaque combinaison de pompe/compteur avec le calibrage simultané du compteur d’asphalte et de la pompe pour un contrôle redondant ou de secours

- Procédure complètement automatisée avec des rapports de calibrage archivés

- Les pompes d’asphalte fonctionnent en mode automatique sur des boucles de régulation de débit PID réglables par l’utilisateur, ou manuellement par l’opérateur pour la vidange des matériaux ou une commande manuelle

Pulvérulents

- Jusqu’à 4 lignes de charges minérales indépendantes et 10 matériaux de remplissage

- Ligne supplémentaire de recyclage de poussières

- Type volumétrique, avec ou sans rétroaction du codeur

- Débit massique de la perte de masse du récipient

- Contrôle analogique ou par augmentation/diminution

- Avec un équipement adéquat, nous pouvons calculer le débit de dépoussiérage et ajuster le débit de la table de pesée sur bande pour un meilleur contrôle de production

Brûleur - Volet ventilateur exhausteur

- Contrôle automatique grâce à la pression négative du sécheur ou manuel

- Contrôle analogique ou par augmentation/diminution du contrôle du volet

- Commande complète du volet du brûleur automatique ou manuelle (facultative)

- Référence et réglage de température du brûleur, gaz d’échappement ou matériaux

- Le volet du brûleur fonctionne automatiquement sur des boucles de régulation de débit PID réglables par l’utilisateur, ou manuellement par l’ouverture du volet réglable par l’opérateur

- Contrôle analogique ou par augmentation/diminution

- Remarque : le système du brûleur doit avoir une interface de sécurité de flamme séparée/externe fournie par le client

Contrôles de production

- Séquence automatique et configurable de démarrage/arrêt des moteurs des bandes transporteuses

- Séquence configurable de démarrage/arrêt des moteurs de production

- Séquence de démarrage/arrêt du mélange chaud

- Changements de mélange avec l’horloge de mélange réglée par l’opérateur

- Écran de production personnalisé et adapté à votre usine

- Un changement dans le rythme de production est amorti pour éviter l’instabilité

- Tous les éléments sont accessibles pour le fonctionnement opérationnel de l’écran

Informations disponibles

- Journal des alarmes illimité

- Les totaux de production et le total journalier sont calculés à partir des débits réels de matériaux

- Un outil flexible de conception de rapports permet d’adapter ceux-ci aux besoins uniques des utilisateurs

- Inventaires de production et rapports d’utilisation des matériaux

- Rapports de calibrage

- Débit réel de matériaux

- Courants des moteurs (avec des signaux appropriés)

- Statut d’éléments de transport (avec des signaux appropriés)

Système et l'interface utilisateur

- Interface d’utilisateur graphique 3D

- Ordinateur industriel fonctionnant sous Windows® avec sous-système RTX temps réel

- Modules d’entrées-sorties par Ethernet 10/100mb sur un protocole basé sur TCP/IP

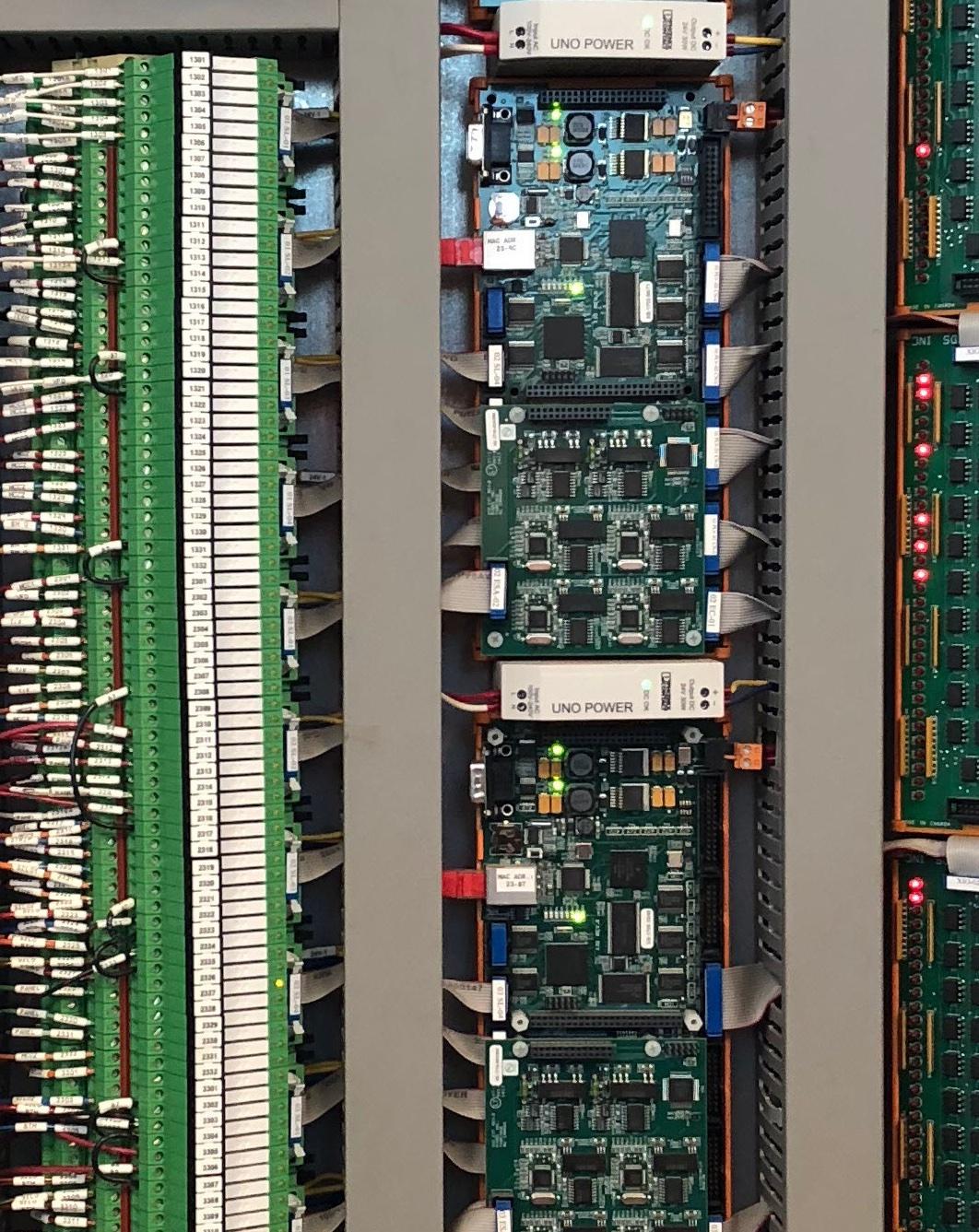

- Chaque module industriel (XIO) a la capacité d’avoir : 64 entrées logiques, 32 sorties logiques, 12 entrées analogiques (4 sur la base et deux cartes d’extension à 4 entrées) avec un auto-calibrage multi-gamme de 20mV à 10VDC (0-20, 4-20mA alimentation externe), 6 sorties analogiques 0-10V (2 sur la base et deux cartes d’extension à 2 sorties), 6/12 entrées de comptage haute vitesse (quad/simple)

- Le système est facilement paramétrable grâce à des réglages à plusieurs niveaux accessibles à l’utilisateur

Module XIO

Concept unique d'entrées-sorties

Toutes les entrées-sorties de ce module sont gérées par une ou plusieurs cartes, tous identiques entre elles. Une petite centrale discontinue ne doit qu’en installer qu’une, tandis qu’une grosse centrale peut en installer jusqu’à 5 cartes électroniques. L’utilisation d’un seul type de module électrique est plus rentable et réduit le temps de support et le niveau d’entretien. Nous avons installé des milliers de modules XIO dans des centaines de centrales sur quatre continents. Pour en savoir plus, consultez la page du produit Module XIO.

Restez à l'affût des dernières nouvelles

Inscrivez-vous à notre liste de courriel pour recevoir des informations périodiques sur notre compagnie, des nouvelles sur nos produits et des articles sur l'industrie.

Logiciel. Solutions. Technologie.